Винтовой компрессор дизельный

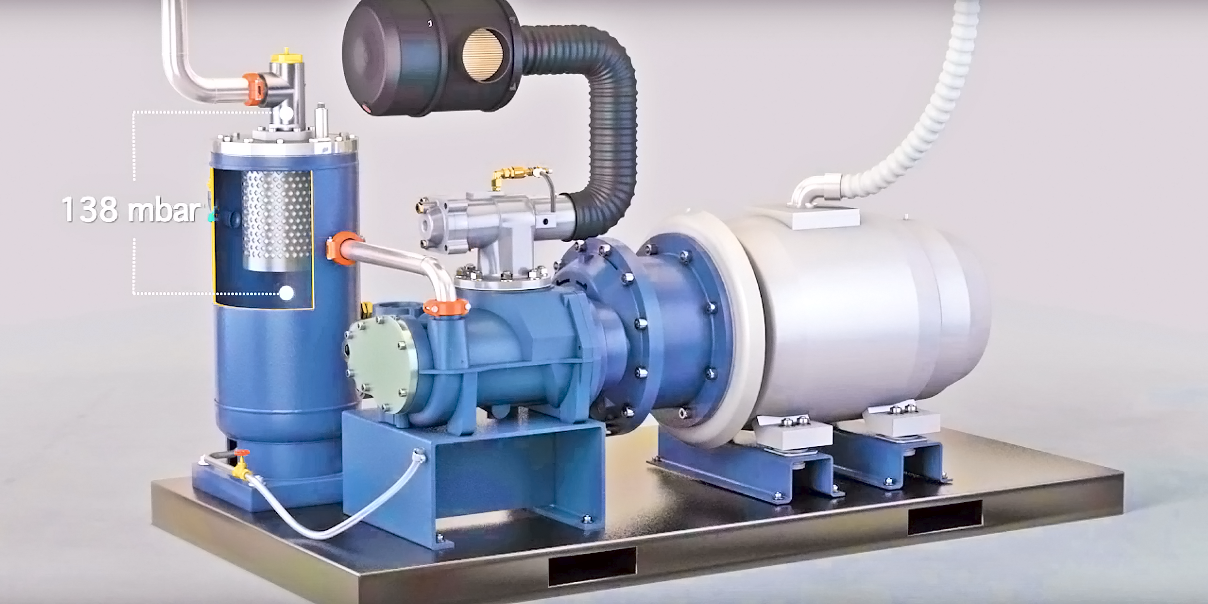

Нужную величину компрессии воздуха (газа) пневматическому оборудованию передают воздушные компрессоры. К группе объемных относится компрессор винтовой дизельный – передвижная автономная установка роторного типа. Используется горной, нефтяной, газовой, строительной, другими видами промышленности. Отличается экономичностью, долговечностью, простым управлением, обслуживанием. Воздух сжимается изменением объема рабочих камер, образованных вращающимися винтами. Вращение роторам передает дизельный двигатель ременным, прямым, шестеренчатым приводами.

Описание винтовых компрессоров

Запатентованные в 1930-х г., компрессоры винтового типа стали популярнее схожих по характеристикам промышленных поршневых агрегатов. Наиболее актуальны на предприятиях, требующих поддержания непрерывного производственного процесса.

Винтовая компрессорная машина охлаждается жидкостной, воздушной, чаще масляной системой. Охлажденный воздух с примесями масла может изнашивать оборудование. Потому малые производства больше используют винтовые установки с воздушным, водяным охлаждением, ресивером, осушителем. Повышается экономия электричества, очищенный от примесей воды воздух подается равномерней.

Режим холостого хода электрического винтового компрессора снижает потерю электричества, износ двигателя, исключает необходимость повторного включения. Винтовая пара не выбрасывает избыточный воздух подобно поршневым устройствам.

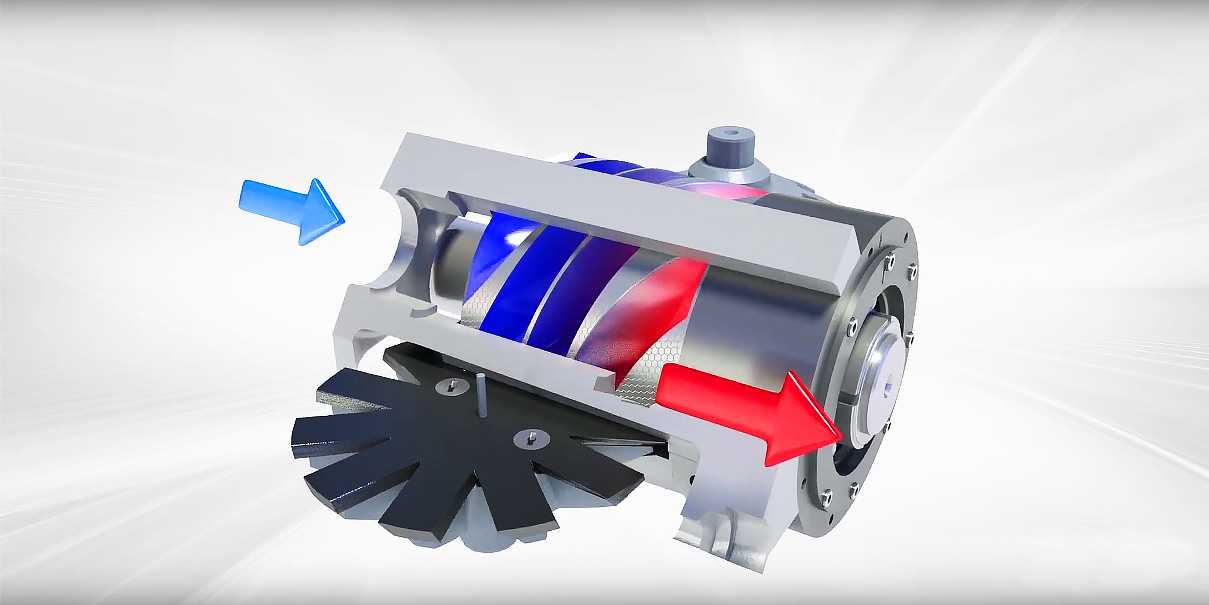

Принцип работы винтового компрессора

В зависимости от типа/вида винтового компрессора принцип работы может частично видоизменяться. Конструкция может различаться по:

- Количеству винтов;

- Типу привода;

- Типу двигателя;

- Расположению цилиндров – угловые, вертикальные, горизонтальные;

- Типу охлаждения;

- Используемой среде сжатия;

- Типу рабочей жидкости.

Основной принцип действия можно рассмотреть на примере стандартного компрессора такого типа. Воздух сжимается главным элементом – винтовым блоком. Это два зацепленных друг на друга червячных ротора – ведущего, ведомого. Роторы движутся навстречу друг другу, уменьшая пространство рабочей камеры между ними и корпусом.

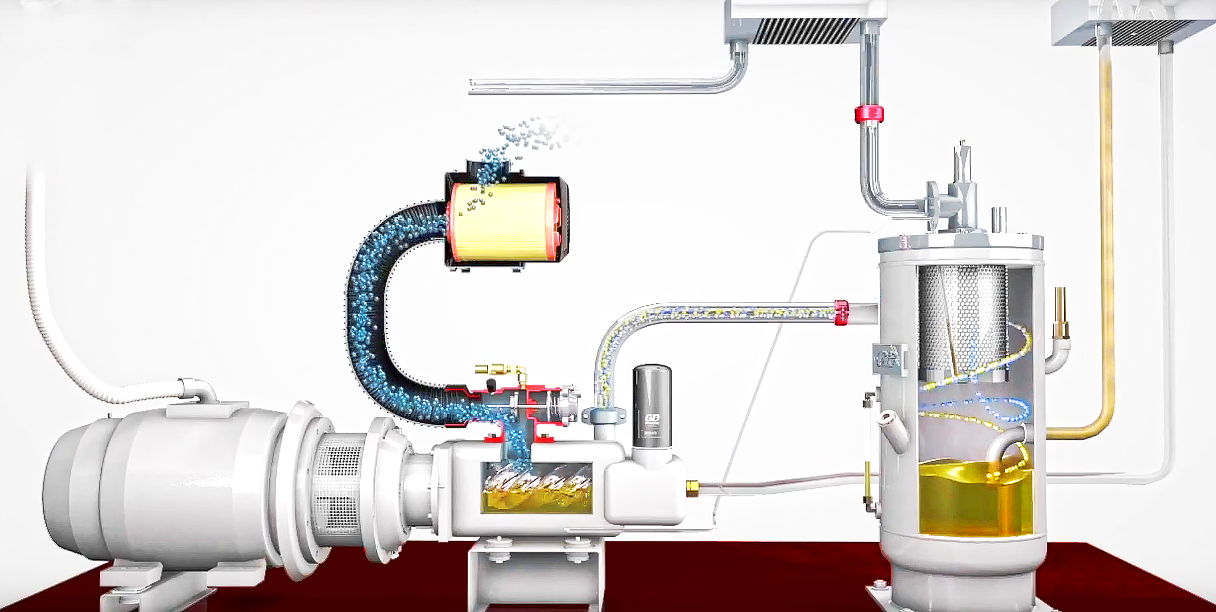

Процесс сжатия воздуха в винтовом компрессоре выглядит следующим образом:

- Атмосферный воздух, очищаясь через воздушный фильтр, попадает в регулятор всасывания;

- Далее воздух сжимается в винтовом блоке, смешиваясь с дозированно подающимся маслом;

- Воздушно-масляная смесь проходит через очистной картридж в сепараторе;

- Очищенный от масла воздух идет по воздушному радиатору на выход;

- Отделенное сепаратором масло управляется клапаном термостата и проходит сквозь масляный радиатор в фильтр;

- Освобожденное от твердых частиц, масло возвращается в винтовой блок системой впрыска.

Более подробно процесс сжатия описан далее в пункте «Винтовой блок компрессора».

Вентилятор на валу двигателя производит циркуляцию воздушного потока в компрессоре. Скорость вращения валов винтового блока зависит от размеров шкивов. Холостую работу системы обеспечивает клапан минимального давления. При остановке этот клапан разъединяет пневматическую магистраль и компрессор.

Режимы работы винтового компрессора

Пусковой режим. Для минимизации нагрузки на электросеть пуск электродвигателя осуществляется по схеме «звезда». По истечении времени таймера включается рабочий режим по схеме «треугольник». При давлении в системе ниже установленного на реле или контроллере открывается всасывающий клапан, компрессор производит сжатие воздуха. При превышении допустимого значения давления клапан закрывается до выравнивания нагрузки.

Рабочий режим. Давление в системе начинает возрастать. По достижении его максимального значения срабатывает реле давления, переводящее агрегат в режим холостого хода. Оборудование оснащено манометром давления в винтовом блоке и манометром давления в ресивере. В начале работы ресивер выравнивает эти значения для успешного пуска.

Режим холостого хода. По достижении максимального давления в ресивере срабатывает пневмоэлектрический клапан, переводящий систему в режим ХХ. Запускается реле времени. В области между маслоотделительным фильтром и всасывающим клапаном происходит минимизация давления через открывшийся пропускной канал. Он настраивается на время, установленное для спуска давления. Двигатель продолжает работать, подавая воздух, необходимый для работы системы смазки. После снижения давления открывается всасывающий клапан, компрессор работает в полную мощность.

Режим ожидания. Компрессор отключится при минимальном расходе воздуха ресивера. Режим продолжается до снижения уровня давления ниже установленного значения. Затем срабатывает реле, включаются пусковой и рабочий режимы до включения режима холостого хода.

Устройство винтового компрессора

Главным элементом в устройстве винтового компрессора является винтовая пара. Она состоит из двух роторов, создающих давление, при разнонаправленном вращении. Существуют и одновинтовые конструкции.

Классический винтовой компрессор состоит из:

- Корпуса;

- Двигателя (электрический, внутреннего сгорания);

- Вентилятора;

- Винтового блока;

- Элементов охлаждения, отделения масла;

- Воздушного, масляного трубопроводов;

- Концевого охладителя воздуха;

- Блока управления, контроля.

К дополнительным частям агрегата можно отнести предохранительный клапан, реле, термостат, ресивер.

Винтовой блок компрессора

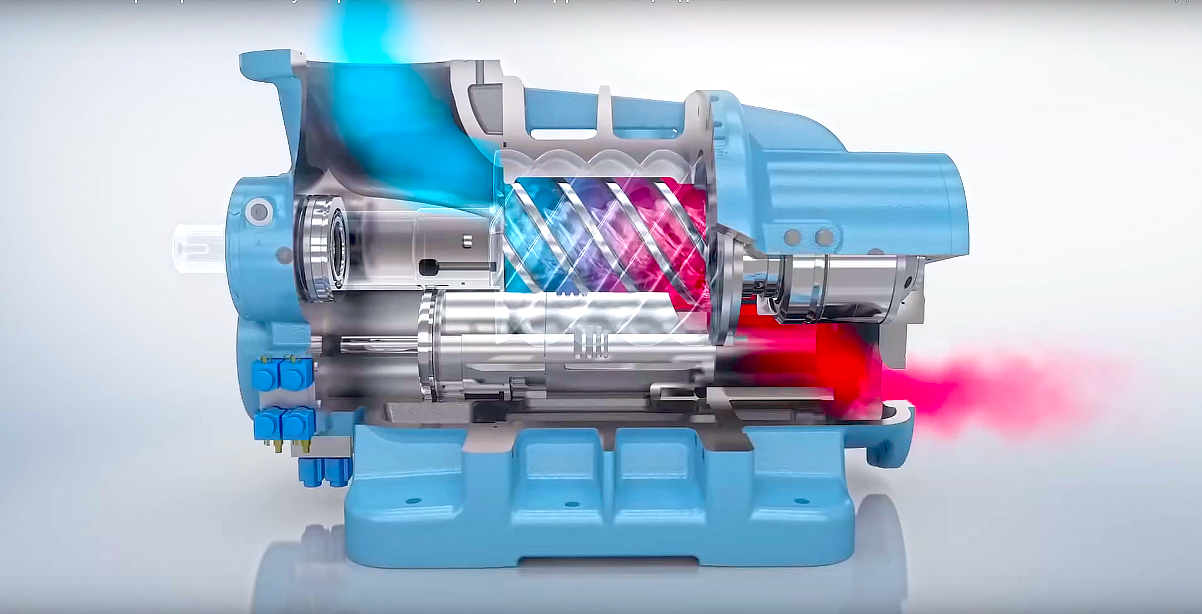

Винтовой блок – два вращающихся в корпусе ротора – ведущий и ведомый. Они имеют эллиптическую форму закрутки и совмещены таким образом, что воздушные камеры образуются вогнутой поверхностью одного винта и выпуклой поверхностью другого. Ведущий ротор с широкими выпуклыми крыльями соединяется с двигателем. По линии контакта между винтами зазор составляет от 0,05 до 0,1 мм. Зазор между винтами и стенками корпуса – от 0,1 до 0,25 мм. Ведущий вал уплотняется сальником. Масло на рабочих винтах обеспечивает уплотнение зазоров между ними и корпусом, охлаждает установку, снижает шумы/вибрации.

Сжатие воздуха винтовым блоком компрессора происходит в четыре фазы следующим образом:

- Всасывание воздуха. Ввиду отсутствия нагнетательного клапана подача воздуха обеспечивается регулирующими клапанами. При прохождении пустого пространства, образованного винтовой парой, через область всасывания входящий воздух втягивается вакуумом между лопастями винтов. Последующее движение лопастей продольно переносит полость от области всасывания. Полость отсекается стенками роторов, герметизируется;

- Сжатие. Полученный при всасывании объем воздуха зажат крыльями винтов между собой и стенками корпуса. Вращение ротора сжимает заполненное воздухом пространство. Движение перемещает этот объем до выпускного отверстия корпуса;

- Сжатие, впрыск масла. При перемещении сжимающегося пространства до выпускного отверстия (процесс сжатия) в полость подается масло. Под давлением смесь воздуха и масла перемешивается;

- Нагнетание. При приближении отсекающей линии (сопряжение лопастей ротора, стенок корпуса блока) к торцевой части корпуса воздух достигает максимального значения сжатия. Приблизившись к выпускным полостям объем исчезает, сжатый воздух выходит в ресивер или к потребителю.

На валы роторов установлены шестерни связи для синхронизации их вращения. На валах установлены маслосъемные кольца, уплотнения, втулки, гребни упорных подшипников.

Опорой для валов служат подшипники качения/скольжения. Упорные подшипники воспринимают осевое воздействие на шнеки. Корпус блока имеет каналы для жидкости охлаждения.

Воздушный фильтр компрессора

На входе воздуха в компрессор находится воздушный фильтр, предотвращающий попадание вместе с воздухом пыли, механических твердых частиц. Он состоит из материи, поролона, бумаги или войлока. Исключает заклинивание шнеков винтового блока от попадания посторонних элементов. Срок службы оборудования напрямую зависит от исправности, качества входного фильтра.

В современных компрессорах применяется двойная система фильтрации:

- Первая ступень – воздушный фильтр панельный из химического волокна для первичного отделения от пыли, частиц;

- Вторая ступень – фильтроэлемент на входе воздуха к шнекам или на впускном клапане.

Масляный фильтр компрессора

Назначение масляного фильтра компрессора – отделение загрязняющих примесей, частиц от компрессорного масла. Неисправный фильтр, пропускающий примеси, приводит к снижению качества масла, что в свою очередь становится причиной повышенного абразивного износа внутренних элементов, ухудшению масляного охлаждения.

Существуют два типа масляного фильтра:

- Погружной фильтрующий элемент. Устанавливается под фланец корпуса фильтра. Применяется чаще в высокопроизводительных компрессорах;

- Внешний фильтр. Устанавливается резьбовым соединением в комбинированном блоке.

Замену фильтрующего элемента рекомендуется производить после 2000 рабочих часов или каждой смены масла.

Масляный фильтр компрессора состоит из:

- Корпуса;

- Тарельчатой пружины, прижимающей фильтроэлемент к крышке;

- Фильтрующий элемент;

- Заглушки;

- Перепускной клапан – блокирует неочищенное масло на пути к механизмам при низкой температуре;

- Противодренажный клапан – не позволяет маслу вытекать из отключенного агрегата.

Панельный фильтр компрессора

Состоящий из синтетического полотна панельный фильтр, устанавливается на корпусе компрессора в технологических окнах (решетчатых проемах). Он в первую очередь грубо очищает воздух от крупных посторонних частиц. Панельный фильтр состоит из рамки, фильтроматериала, поддерживающих спиц, металлической решетки. Фильтр меняется редко, очистка производится продуванием сжатым воздухом, промывкой.

Сепаратор компрессора

В маслозаполненных компрессорах воздух, пройдя через винтовой блок, смешивается с маслом. Затем поступает в масляный бак – первый этап разделения, далее в ресивер или к потребителю. Задача сепаратора – удаление из сжатого воздуха остатков масла.

Сепараторы бывают двух типов:

- Погружные или встроенные. Устанавливается в верхней части масляного резервуара. В процессе сепарации мелкие частицы масла проходят через материал волокна, соединяясь в крупные. Они стекают на дно корпуса, возвращаясь в систему по масловозвратному трубопроводу;

- Внешний сепаратор ставится на блок компрессора. Имеет более сложную конструкцию. Состоит из корпуса, перворированной оболочки из металла, волокнистого материала, воздуховода, элементов входа/выхода смеси, выходного углубления. Сепарация осуществляется по схожему со встроенным сепаратором принципу. После отделения масло стекает по углублению и подается на масляный контур.

Эффективная работа устройства возможна только при использовании масла, рекомендуемого для отдельной модели компрессора, соблюдении температурного режима и своевременного техобслуживания.

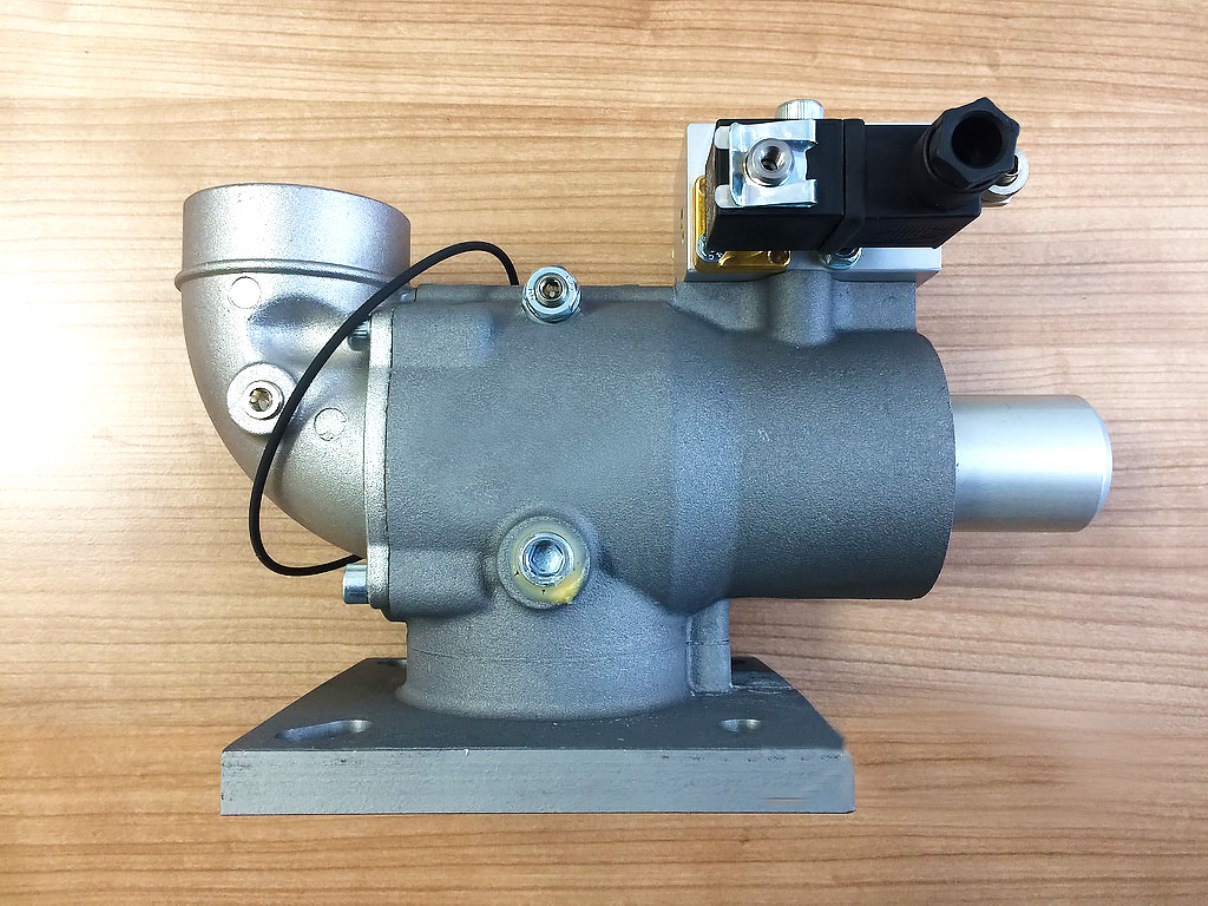

Всасывающий клапан компрессора

Особенностью винтовых компрессоров является наличие всасывающего клапана (регулятора всасывания). Он служит для переключения режимов холостого хода и работы под нагрузкой. При включении компрессора клапан закрыт.

В его конструкции размещен канал малого сечения с обратным клапаном для накопления в маслобаке давления, необходимого для дальнейшего давления на поршень пневмоцилиндра управления.

Клапан компрессора оснащен запорным элементом (заслонкой)/уплотненным подвижным диском. Его положение меняется под действием сжатого воздуха на пути из маслобака к внешнему или внутреннему пневматическому цилиндру.

Двигатель компрессора

Для вращения ведущего ротора блока обычно применяется трехфазный асинхронный электродвигатель. Для управления производительностью компрессора частотой вращения вала устанавливают частотный преобразователь. Для мобильных компрессоров используется дизельный двигатель.

Для передачи вращения от двигателя валу ведущего ротора винтового блока служат несколько типов приводов.

Ресивер компрессора

Для эффективной работы нагнетательной установки нужна возможность накопления сжатого воздуха. Для этого используется ресивер компрессора – резервуар объемом 50 – 100 л для мобильных установок, 500 – 1000 л для стационарных агрегатов.

Ресивер выполняет следующие функции:

- Накопление сжатого воздуха. Это дополнительно уменьшает вибрации системы, нагрузки, шум;

- Выравнивание давления в рабочей зоне;

- Очистка воздуха от конденсата, образованного высоким давлением.

Конструкция ресивера представляет собой герметичный резервуар (бак) определенного объема.

Оснащается фильтрами, устройствами отвода конденсата, запорными механизмами.

Ресивер характеризуется несколькими параметрами:

- Объем;

- Максимально допустимая влажность воздуха;

- Условия работы – температура от -15 до +40°C, влажность от 75 до 80%;

- Место установки. Допустимость расположения вблизи источника тепла, опасных материалов, загрязненной среды.

К баллонам ресивера предъявляются требования ПБ 03-576-03: обязательная проверка работоспособности стенок, отсутствие дефектов поверхности резервуара.

Выбор некомплектного ресивера для компрессора осуществляется на основании следующих характеристик:

- Расход сжатого воздуха;

- Время его использования;

- Максимальное/минимальное значение давления.

Расчет объема ресивера осуществляется по специально разработанным формулам в онлайн-калькуляторах. Формула расчета использует следующие переменные:

- VR - объем ресивера [м³];

- V´ - эффективная производительность компрессора [м³/мин];

- LB - расход сжатого воздуха [м³/мин];

- Al - число допустимых циклов вкл/выкл [ч-1];

- pmax - давление выключения [бар];

- pmin - давление включения [бар].

Существуют упрощенные способы подбора объема, основанные на мощности компрессора (кВт):

- до 5 – до 100 л;

- до 10 – до 300 л;

- до 20 – до 550 л.

На основе экспериментальной зависимости можно так же грубо посчитать объем ресивера – он не может быть меньше значения производительности агрегата в течение 8 секунд работы. Например, при спуске 400 л воздуха за 1 минуту объем (V) бака не меньше 53 литров – (400*8)/60.

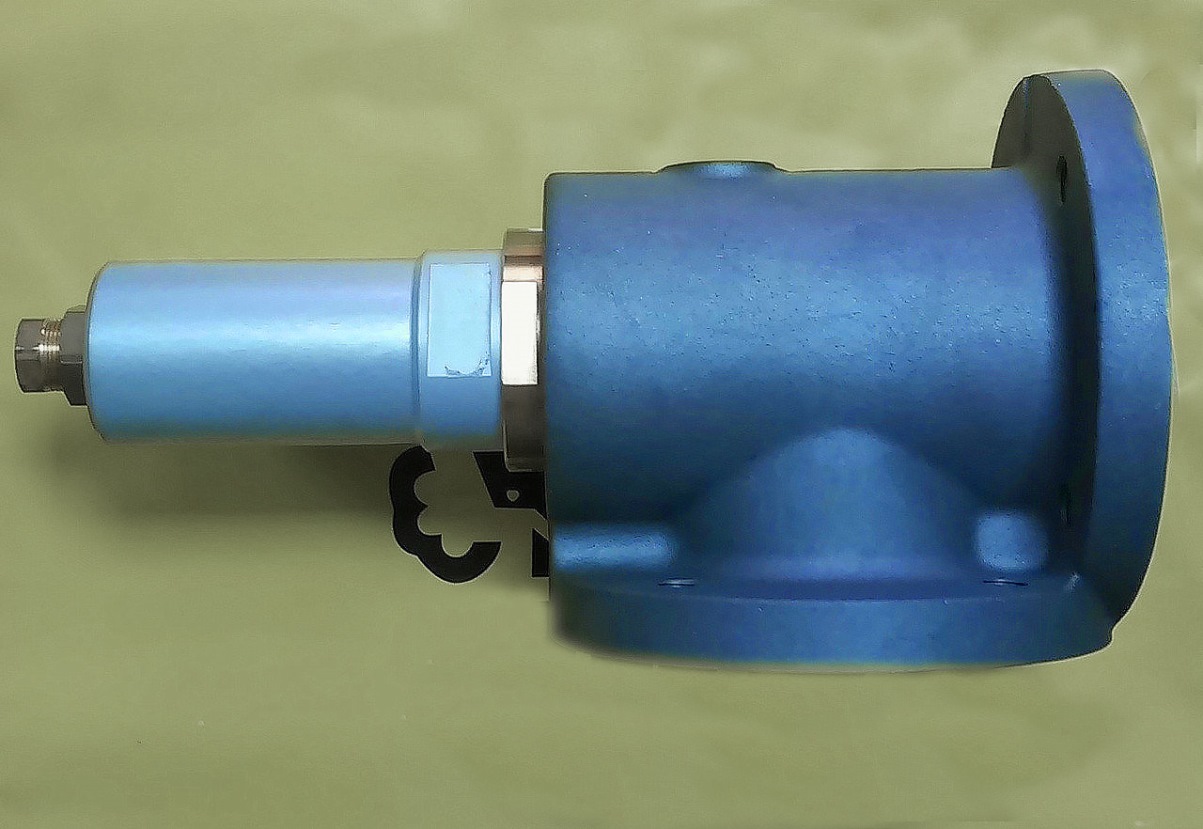

Клапан минимального давления

Эффективная циркуляция масла в системе возможна при достаточном давлении в масляном резервуаре. При отсутствии нужного давления в ресивере или магистрали потребителя применяется клапан минимального давления.

Клапан открывается при недостаточном давлении в магистрали, компрессор докачивает нужный объем воздуха. Клапан настраивается на нужное значение давления регулировкой пружины открытия.

Термостат компрессора

Для регулирования направления движения масла по малому или большому кругу системы охлаждения используется термостат компрессора. Регулирование температуры в винтовом блоке нужно для предотвращения выпадения конденсата в винтовом блоке. Смешивание конденсата с маслом снижает его эксплуатационные качества. Обычно термостат поддерживает температуру рабочего масла в пределах от +55 до +70°C.

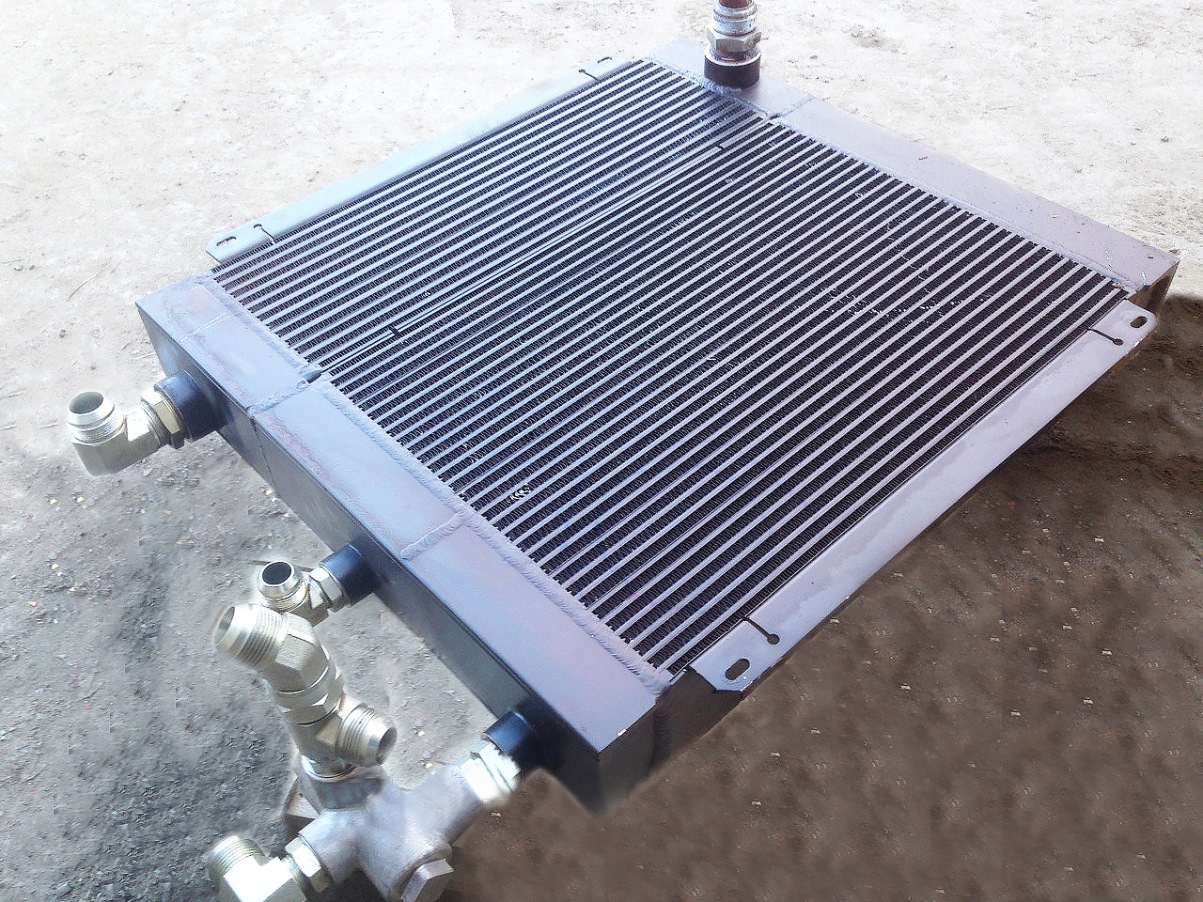

Система охлаждения компрессора

В процессе сжатия воздуха в винтовом компрессоре его температура повышается на 20-30°C относительно температуры окружения. На выходе сжатый воздух проходит через радиатор, охлаждаемый вентилятором.

Последний служит для охлаждения масляного радиатора при объединении обоих радиаторов в один блок. Для работы вентилятора может использоваться отдельный двигатель или вращение вала приводного двигателя.

Обратный клапан компрессора

Масло масляно-воздушной смеси, отделенное в сепараторе, возвращается в контур компрессора. Это обеспечивается масловозвратной линией. В ее составе присутствует сетчатый фильтр с обратным клапаном.

Типы винтовых компрессоров

Компрессоры используют для сжатия, транспортировки воздуха или газа под давлением. Винтовые компрессоры относятся к группе объемных агрегатов роторного типа. Воздух в них сжимается посредством уменьшения пространства занимаемого им объема.

Типы винтовых компрессоров можно сгруппировать по следующим признакам:

- Положение – стационарные, мобильные;

- Вид охлаждения – воздужное, жидкостное;

- Количество винтов (роторов) – одно- и двухвинтовые;

- Расположение цилиндров – наклонные, вертикальные;

- Среда сжатия – воздушные, газовые, универсальные, циркуляционные;

- Устройство привода – ременной, шестеренчатый, прямой, прямой с настройкой частоты.

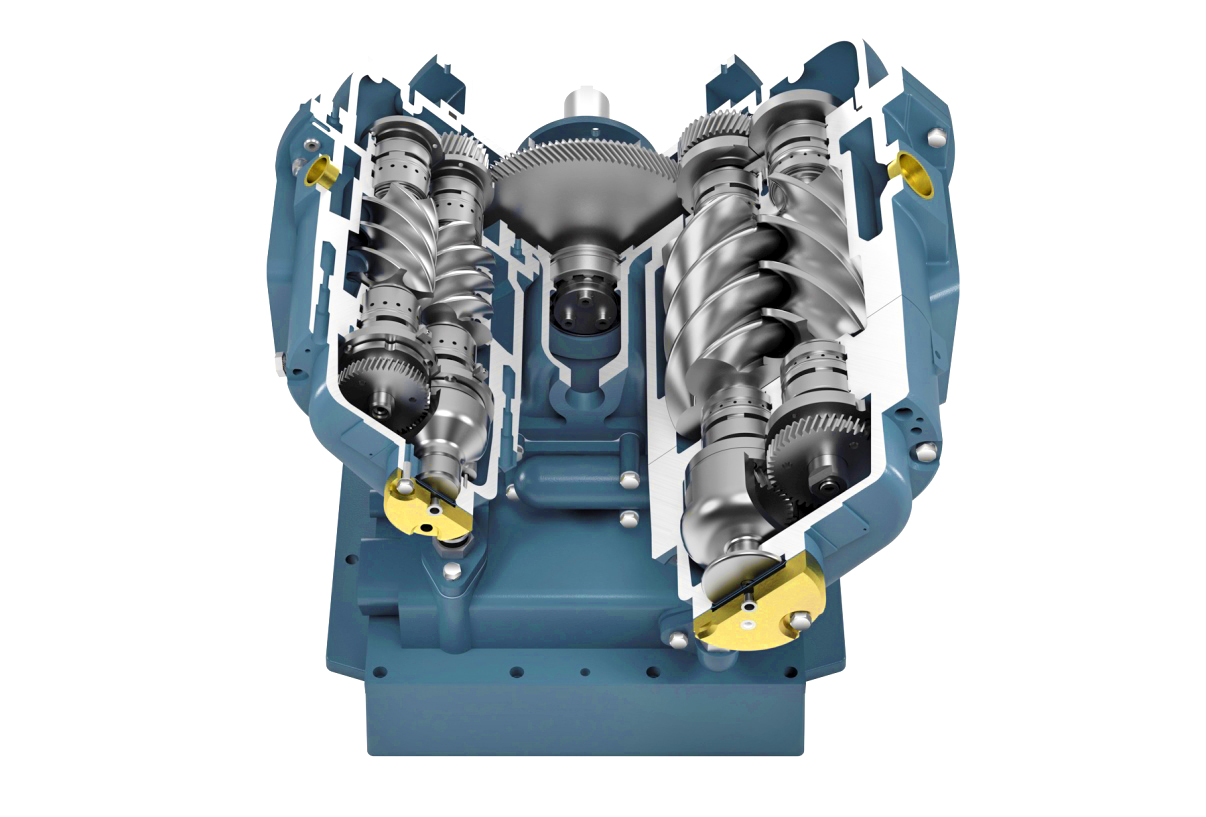

Одновинтовой, двухвинтовой компрессор

Устройство винтового компрессора с одним винтом предполагает использование одного центрального ротора для сжатия воздуха. Ротор приводится в движение двумя или четырьмя шестернями по бокам. Шестерни зацеплены на рабочие лопасти винтов ротора.

Компрессор с двумя винтами состоит из ведущего и вспомогательного роторов. Привод передает движение ведущему ротору, зацепленного на вспомогательный. Роторы вращаются разнонаправленно, образуя между своими лопастями и корпусом винтового блока изолированные воздушные камеры. Воздух засасывается образующимся в результате движения вакуумом и перемещается к торцу блока, уменьшаясь в объеме. Таким образом происходит его сжатие аналогично одновинтовому типу. Валы роторов совмещены шестеренчатым соединением для синхронизации вращения.

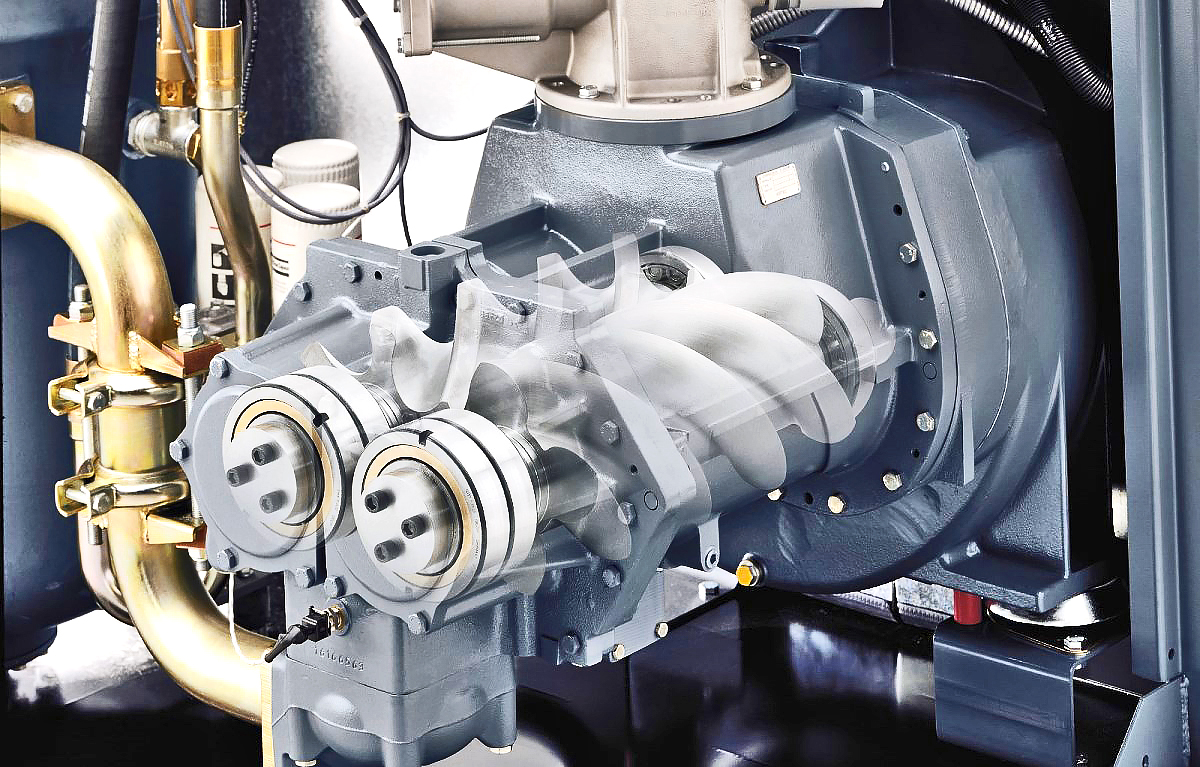

Привод винтового компрессора

Для передачи крутящего момента от двигателя на рабочие органы винтового блока используется привод компрессора.

Существует три основных разновидности:

- Шестеренчатый привод. Ставится на супермощные компрессоры – 200-500 кВт. Обладает максимальной гибкостью настройки оборотов, максимально надежный в любых условиях;

- Ременной привод. Принцип передачи основан на взаимодействии ремней со шкивами. Настройка передаточного числа позволяет обеспечить независимость количества оборотов вала блока от оборотов двигателя. Такая передача создает плавность запуска, низкий уровень шума, компенсацию перегрузок;

- Прямой привод. Используется редко, в основном в компрессорах высокой мощности (75 кВт и более). Бывает двух видов – через муфту и непосредственный привод. В первом варианте валы винтового блока и двигателя расположены на одной оси, соединенные муфтой. Во втором варианте конструкция ведущего ротора винтового компрессора расположена на валу двигателя. Прямой привод обладает КПД около 99,9%, не нуждается в обслуживании. Не удобен ввиду невозможности регулирования оборотов ротора в конструкции без муфты. Для решения этой проблемы на электродвигатели могут устанавливаться частотные преобразователи, изменяющие обороты двигателя.

Стационарный, мобильный (передвижной) компрессор

Стационарные винтовые компрессоры – это высокопроизводительные компрессорные установки. Ввиду длительных режимов работы их устанавливают на рамы с системой антивибрации. Обладают избыточным потенциалом прочности. Мощность стационарных агрегатов может достигать до 250 кВт. Используются на крупных предприятиях для непрерывной подачи сжатого газа пневматическим системам. Как правило, оснащаются электрическим двигателем.

Конструкция таких машин предусматривает наличие встроенной системы управления (ATMOCON, CAM, ENERCON, METACENTRE). Они способны вычислять рабочие часы, оптимизировать производительность на основе потребления сжатых газов, управлять режимами работы и в автоматическом режиме контролировать все системы компрессора с выводом информации на экран. Управление может выполняться удаленно или на месте.

Мобильные (передвижные) винтовые компрессоры – это компрессорные установки небольших габаритов, оснащенные шасси и автономным двигателем внутреннего сгорания или электрическим двигателем. Мощность таких установок может достигать 130 кВт, производительность до 11 м3/мин.

Мобильные установки могут применяться в следующих условиях:

- Автосервисы;

- Строительство;

- Бытовые нужды;

- Дорожные работы;

- Медицинские учреждения;

- Локальные работы в труднодоступных местах.

Горизонтальный, вертикальный винтовой компрессор

Компрессор с горизонтальным расположением винтового блока – это классическая, повсеместно применяемая компрессорная установка.

В вертикальных винтовых компрессорах винтовой блок находится в вертикальной или наклонной плоскости. Отличительной особенностью таких машин является вертикальное расположение осевых линий роторов и двигателя. Второй важный момент – расположение двигателя, винтового блока, элементов системы охлаждения в одном цилиндрическом корпусе.

Типичный компрессор такого типа отличается следующими выгодными особенностями:

- Низкий уровень шума за счет цельного блока всей системы в одном корпусе;

- Смазывание, охлаждение двигателя и роторов компрессора возможно одной системой.

- Очистка воздуха от масла в три ступени с практически полным возвратом масла в компрессор;

- Приводной двигатель и корпус сжатия – это одно пространство, не требующее изоляции между этими двумя компонентами;

- Размещение в одной камере двигателя и винтового блока не требует уплотнителей, разделяющих области с разным давлением;

- Снижение износа подшипников за счет равномерного распределения нагрузки – рациональное ее распределение из-за подъемной силы газов.

Вертикальное расположение способствует циркуляции жидкости под действием силы тяжести без внедрения принудительных систем.

Маслозаполненный винтовой компрессор

Присутствие масла в блоке маслозаполненного винтового компрессора позволяет исключить шестерни связи из его конструкции. Масло позволяет эффективно герметизировать зазоры, интенсивно охлаждать воздух в процессе сжатия.

Зазор между шнеками ниже зазора в сухих компрессорах и составляет около 0,05% внешней окружности винтов.

В корпусе такого агрегата находятся два вертикальных разъема – со стороны всасывания, нагнетения. Это упрощает производство корпуса, конструкцию торцевых уплотнителей. Водяная рубашка в блоке отсутствует.

Сухой винтовой компрессор

В корпусе компрессора сухого сжатия отсутствует рабочая жидкость. Для охлаждения винтового блока в полости роторов закачивается масло. В корпусе располагаются водяные рубашки, снаружи – ребра жесткости для усиления и отвода тепла.

Механический контакт рабочих поверхностей лопастей не допустим. Для стабилизации взаимного вращения используются шестерни на валах роторов. Зазор между лопастями шнеков около 0,1% от внешнего диаметра лопастей роторов.

Водозаполненный винтовой компрессор

Вода в конструкции винтовых компрессоров выполняет функцию охлаждающей жидкости. Она обладает двумя важными качественными характеристиками:

- Теплопроводность – 0,6 Вт/м*К;

- Удельная теплоемкость – 4,187 кДж/кг*К.

Эти значения обеспечивают эффективный отвод тепла. Рабочая температура в процессе сжатия около 60°C. В отличие от компрессорного масла, вода не вредит экологии, значительно дешевле.

Охлаждения сжатого воздуха и воды происходит в теплообменнике. Удаление конденсата из сжатой смеси выполняется в рефрижераторном осушителе.

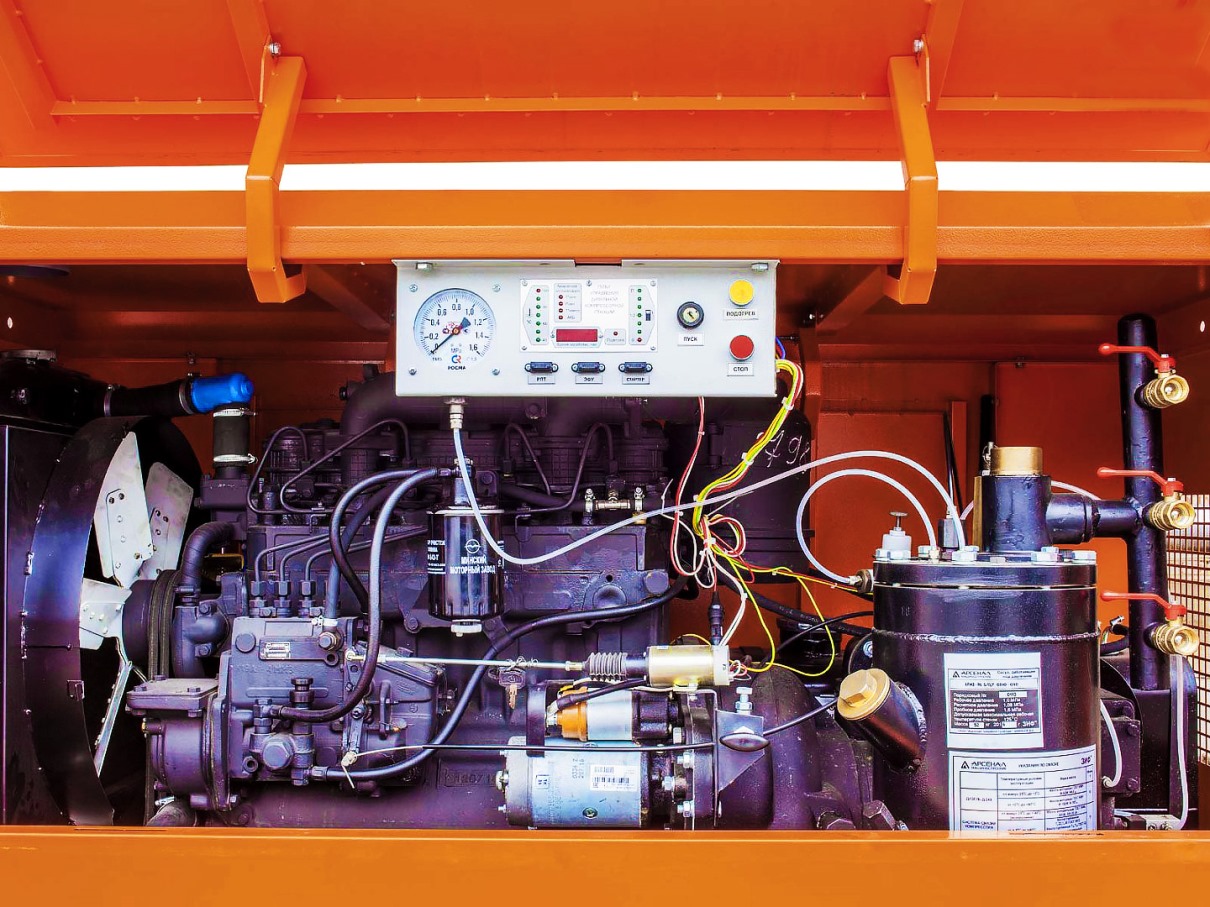

Дизельные винтовые компрессоры

Применение дизельных винтовых компрессоров актуально на объектах, где нет возможности установить стационарные установки или они не выгодны. Преимущество мобильных машин в отсутствии необходимости сборки на месте, подвода электричества, дополнительных комплектующих.

Рабочее давление мобильных аппаратов достигает 0,7 МПа, производительность до 16 м3/мин. Этих параметров достаточно для любых возможных работ. Транспортировка осуществляется:

- На грузовом ТС;

- Салазках, полозьях;

- Воздушной техникой;

- Плавательными судами;

- На собственном колесном шасси.

Чаще всего такое компрессорное оборудование оснащено собственной тележкой с шасси, сцепляемой с автомобилем. Передвижение возможно по дорогам общего пользования только при наличии ПТС, талона техосмотра. Производитель для такой возможности сертифицирует установки в качестве автомобильного прицепа.

Широкое применение дизельные компрессоры нашли в следующих отраслях промышленности:

- Горной;

- Газовой;

- Нефтяной;

- Транспортной.

Кроме этого они используются коммунальном хозяйстве, гражданском строительстве.

Спектр задач, выполняемых установкой:

- Покрасочные работы;

- Транспортировка газов

- Наполнение резервуаров;

- Пневматический запуск ТС, оборудования;

- Обслуживание транспорта на участке работ;

- Воздушная очистка труднодоступных участков;

- Промывка, опрессовка, проверка герметичности;

- Пневматическое оборудование, ручной инструмент.

При выборе дизельного компрессора в первую очередь нужно определиться с соответствием его технических характеристик требуемым работам.

В паспорте изделия можно ознакомиться со следующим:

- Тип;

- Давление;

- Полный вес;

- Система запуска;

- Производительность

- Дополнительное оборудование;

- Данные дизельного мотора (обороты, емкость бака, количество цилиндров, емкость водяного охлаждения, системы смазки);

- Характеристики блока сжатия воздуха (тип компрессорного масла, количество поршней, эксплуатационные температуры, литраж, количество ступеней).

В комплектацию могут входить:

- Система быстрого старта;

- Сепаратор масляных паров;

- Охладитель сжатого воздуха;

- Генератор для сварочного оборудования.

Так же в комплекте должны присутствовать ремонтный набор, расходные детали.

Компьютеризированная система контроля выводит на экран все необходимые параметры работы установки с возможностью просмотра истории. Это облегчает анализ данных при диагностике неисправностей.

Дизельная установка может быть в открытом или закрытом корпусе, разработанном для сложных или опасных условий работы. Модульная, компактная компоновка с наглядно расположенными органами управления упрощает работу, обслуживание или ремонт.

Компрессорные установки на колесном шасси получают вращение от высокомощного дизельного двигателя, не требуя электричества. При этом их производительность варьируется в широких пределах. Она начинается от 2 м3/мин, рабочее давление от 0,7 МПа. Высокопроизводительные аппараты могут выдавать 16 м3 воздуха в мин.

Для работы в удаленных от постоянных источников энергии участках актуально использовать мобильный винтовой компрессор – дизельный на колесном шасси. Сочетание мобильности, автономности и производительности оптимально подходит для бурения, испытаний, обслуживания пневматического оборудования.